许多FPC只将电路设计在单面就可以符合线路密度需求,但是为了组装问题而必须在双面都留下组装接点。这种问题的解决方案,最简单的方法就是在FPC的需要区域开出窗口或是长条空槽(Siot),这样就可以连成双面连接但以单面线路制作的目标。

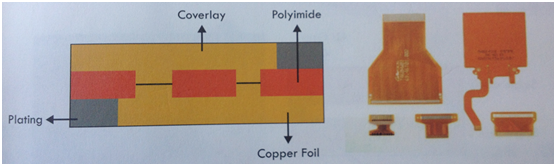

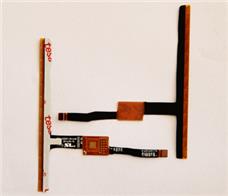

典型结构与产品如图所示:

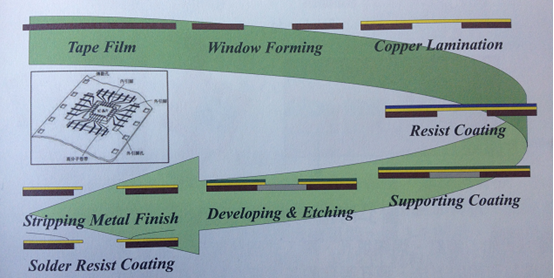

这种样FPC结构的制作方法,一般会采用基材涂附胶合树脂,之后进行冲压去除空区,接着再进行铜皮叠合压合程序。这种做法由于需要组装接合的区域,两面都有铜皮曝露出来,因此组装上不成问题。但是因为后续要进行线路制作,这些无支撑区域失去了基材支撑,无法进行湿制程线路蚀刻,因此必须要增加一道保护胶涂装程序,再进行线路制作。在线路完成后,必须将保护胶去除才能进行金属表面处理,因此执行程序就较为复杂。这类产品,目前以TAB(Tape Automated Bonding)类产品为典型代表。

典型的TAB制程,如下图所示:

事后制作开口的想法也有部分厂商采用,做法则是以镭射或是碱性蚀刻的方式,选择性将部分的FPC基材去除,借以达成双面连结的可能性。这种制作方式虽然简单,但是单价却有极大不同,较被业界使用的做法还是以强碱开窗为主。随着无胶基材需求增加,这类做法恐怕业界必须要多用一些心去研究。可喜的是,目前镭射技术的进步速度颇快,或许不久的未来会有比较廉价的方案出现。

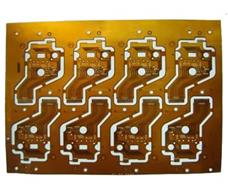

医疗设备控制器软板

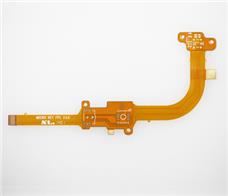

医疗设备控制器软板 数码相机软板

数码相机软板 手机电容屏软板

手机电容屏软板