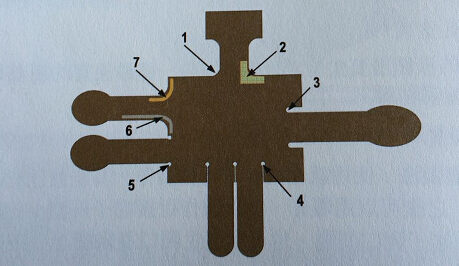

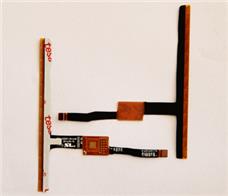

所有FPC软板设计都应该要制作抗撕机构,当材料没有内在的搞撕特性,采用特定抗撕机构可以明显改善这个问题,典型作法如图8-18所述。

图8-18耐撕裂性外型相当重要,有一些方法可以帮助FPC软板降低撕裂,如图所示(1)转角的大圆角(2)埋入玻璃布(3)推缩槽(4)裂缝中孔(5)钻孔在转角(6)埋入纤维转角制作额外的铜

所有这些技术都已经成功用在帮助避免撕裂上,读者可以采用后续技术中的一种或组合来达成目的:

一、所有内部转角进行圆角化

第一个方法是在所有内部转角制作特定半径圆角来抗撕裂,这个设计的作法是最重要且简单的方法,被用在FPC软板材料避免撕裂的机构上。

二、在转角上保留金属

如果可能,FPC软板线路设计应该要在各内部转角提供小区域的铜面来抑制撕裂延伸。这种作法可以避免进一步的撕裂问题蔓延,不让撕裂通过高分子。

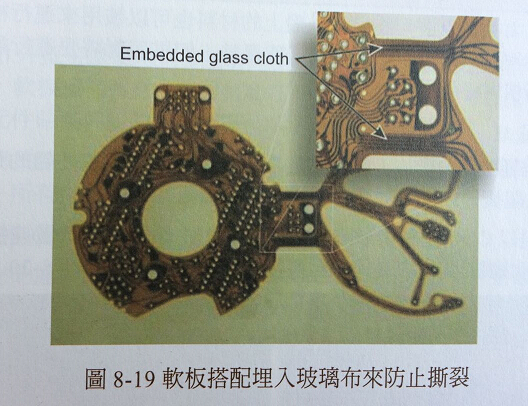

三、玻璃纤维基材压在转角

可以在制程中用玻璃布压合在转角上,这个方法经过美国军方产品验证相当稳定有效。不过它相当昂贵,因为相当费工且需要小心操作,还会影响到部分FPC柔软性,目前还在找替代方案(参考图8-19)。

四、使用氟高分子保护膜

使用氟塑胶如:铁氟龙作为保护膜,因为这种材料本身倾向于伸展而不是撕裂,当然可以帮助改善表现。使用氟高分子保护膜的额外好处是,它具有高频设计需要的低介电质系数。

五、使用圆弧形槽

使用端点为圆弧形的槽来近接外引的线路外型,也可以提供耐撕裂性,一般这类外型很容易在冲压作业或其它线路制程中制作。

六、钻孔在转角或裂缝尾端

钻、冲孔在转解或裂缝尾端,已经成功用在一些FPC软板配件、需要邻近小空间配置设计的产品上。这种方法可以让材料发挥最大利用率,但孔尺寸选择会冲击到耐撕裂性。如果孔非常小,整体稳定度就会降低。

医疗设备控制器软板

医疗设备控制器软板 数码相机软板

数码相机软板 手机电容屏软板

手机电容屏软板