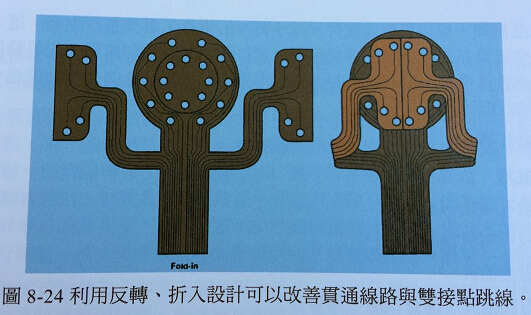

在连接器线路方面,各个线路向外布局逐渐变宽而可以获得更大通孔设计孔圈与衬垫宽容性,因此消耗了更多的绕线面积。多层堆叠阶梯式处理不论是否有长短插梢处理,都是一种直接解决端子区域问题的方法,但是在各层贴合后需要进行检验同时有可能会沾黏异物,迫使需要采用昂贵的重工。折入与折入反转的技术,如图8-24所示,可以帮助处理连接器位置问题。但是因为需要反而的裸露结构而会让制作成本提高,同时可能会降低单片板可以配置的板量。

有许多方法可以用来处理连接器的连接,最佳选择是依据组装技术、柔性电路板面积/回线的考量与品质需求。PTH技术可以增加有效的绕线效率,因为可以将其它层线路连接配置在端子衬垫的上方或下方。

它可以帮助组装,因为所有的焊接或连接器接触部位于同一平面,这简化了检验与消除异物、污染的顾忌,常在多层柔性电路板应用上看到。

PTH累积公差会呈现相当大的影响,通孔与它们的公差会大量消耗可用资源。假设连接器插梢是0.03in直径,组装搭配与空隙可以允许焊锡润湿的水准,其PTH可以大到0.04in直径。允许的铜孔圈电镀会缩小0.006in的直径,因此最小钻通孔尺寸是0.046in。

依据MIL-STD2118准则,在钻孔后必须维持5mil以上最小的外部孔圈与2mil以上的内部衬垫孔圈。因此最小的外部衬垫尺寸是0.046加上0.01in,假设有一个完美的对中孔(内部的衬垫可能可以降低到2mil,但是需要有3mil的回蚀,因此必须是0.056in)。

孔位置精度会因为材料缩小而劣化,对位与钻孔机械的偏差也是必须要考虑到制造公差。将这个直接加上去,如些衬垫在蚀刻模式下就变成了0.076in。一个合理的蚀刻因子2mil就可能必须要采用4mil的安全因子,这让底片的最小衬垫尺寸变成了0.082in的直径。

以上这些都只是简单的数据累加,实际状况可能无法允许如此大的安全系数考虑,设计时可以依据制造商的能力做到调整。

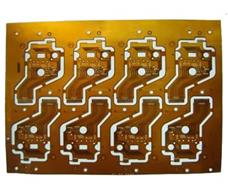

医疗设备控制器软板

医疗设备控制器软板 数码相机软板

数码相机软板 手机电容屏软板

手机电容屏软板