电路板与软板制造技术必须要将材料的先天特性列入规划考虑,一般电路板基材比较坚硬强壮容易操作,使用自动化放板机与堆叠设备也没有问题,但是软板结构缺乏这些特性比较难以搬运,就算用手小心作业也很难保证没有损伤。

.jpg)

简单对2mil搭配0.5mil的铜皮基材进行检讨:观念上可以利用蚀刻、通孔与覆盖膜的方式制作出典型断面结构。但是要操作这种材料,就算是简单持取一片18*24in片状软板材料到输送机构上,都是一件相当困难的事。

在真实作业中,持取一片软板基材容易产生皱折与折痕,由于薄膜基材容易伸展而产生扭曲表面与尺寸变动的介电质。在初期收到的盒装平滑、高平整度片状基材,此时已经非常不同:光阻可能无法稳定的与不规则表面结合,而后续蚀刻剂也可能无法产生期待的线路图形尺寸。这是软板制造主要的弱点:软板基材必须要小心操作。

操作损伤所产生的影响相当琐碎,最明显呈现的是报废率提升损失,且可能出现在各种不同缺点层面。如:尺寸稳定度问题,会影响到材料在工厂内操作的成本而不是产品价值。软板制造商以几种技术来应对这种问题,它们包含:

1.尽可能利用滑动作业而不是升降方式

2.手工持取软板,尽量以抓取对角方式持取比较不会产生折痕

3.以框架操作

4.降低作业片状尺寸

5.尽可能以卷对卷的方式作业

6.以整批的方式进行包装与传输

7.使用导引板与拖拽

8.以背对背的方式作业

导引工具,是软板通过设备出入口密封处的必要手段之一。这可以让电路板基材顺利通过水平设备而不需要特别关照,因为它有足够强度可以升高滚轮或者所作推挤通过档板。软板作业技术是黏贴一块电路板基材到软板材料前端,在通过设备组合机构后去除黏贴重新使用。这需要额外的人力与材料花费,与一般电路板自动化上下板设备相比特别明显,因为在设备的两端都需要有作业员进行操作。

背对背程序是降低操作损伤的另一种方法,这样也可以节省单面软板制造作业人力。在这种技术中,两片软板会暂时组合在一片承载板上以提供足够支撑力来进行作业,在程序完成时再进行分离。因为电路板与软板设备是以双面作业方式设计,背对背的方式可以同时处理两面线路而可以降低作业成本。这个方法并不适合用在事先有钻孔的基材上,因为药水会渗漏并在制程中携带化学品与污染物。

自黏式乙烯与环氧树脂玻璃片承载板材料有应用成功的范例,硬质的铝片也可以作为良好的载体,它们需要窄的条状黏着剂环绕在周边区域,在制程完成后可以切掉来进行分离。

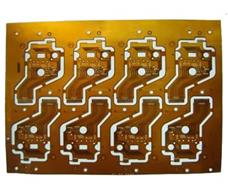

医疗设备控制器软板

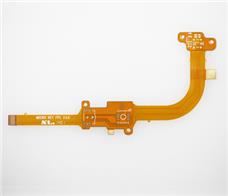

医疗设备控制器软板 数码相机软板

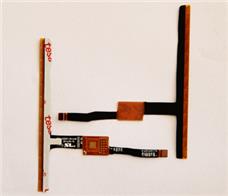

数码相机软板 手机电容屏软板

手机电容屏软板