指纹模块软板在加工时,有时会不可避免的产生锡珠,这些可能会直接影响到产品的最终质量,因此需要引起注意。

SMT加工产生锡珠的原因

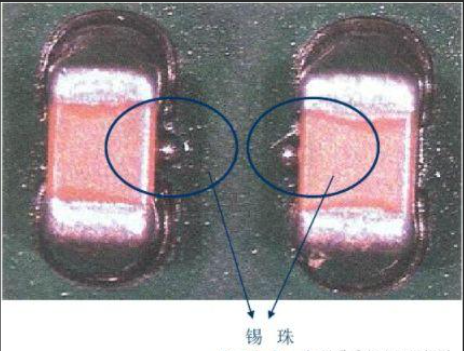

一、锡珠主要出现在芯片电阻和电容元件的一侧

锡珠主要出现在芯片电阻和电容元件的一侧,有时出现在贴片的IC引脚附近。锡珠不仅影响板级产品的外观,更重要的是,由于指纹模块软板上元件的密度大,在使用过程中存在短路的风险,从而影响了电子产品的质量。产生锡珠的原因很多,通常是由一种或多种因素引起的,因此有必要做好预防和改善措施,以控制锡珠。

二、锡膏可能是由于各种原因,如塌陷,挤压超出印刷锡膏

锡珠是指焊前锡膏中的一些大锡球,锡膏可能是由于各种原因,如塌陷,挤压超出印刷锡膏,在焊接过程中,超出锡膏未能在焊接和焊接过程中锡膏板融化并相互独立,在组件本体或焊盘附近形成。

三、将焊盘设计为方形芯片元件,如果存在更多的锡膏,很容易产生焊珠

FPC厂发现,大多数焊珠出现在芯片元件的两侧,例如,将焊盘设计为方形芯片元件,在印刷锡膏后,如果存在更多的锡膏,很容易产生焊珠。与焊垫部分融合的焊膏不会形成焊珠。

但是当焊料量增加时,元素会向本体(绝缘体)下面的组件中的焊膏施加压力,在回流焊接过程中会发生热熔,因为表面能将焊膏融化成球状,它具有组件上升的趋势,但是这种微小的力是在锡珠冷却期间形成的,在两侧的各个元件之间都具有重力,并且使焊接板分离。如果元件重力很大,并且挤出了更多的焊膏,它甚至会形成多个焊珠。

四、根据锡珠的形成原因,影响SMT贴片生产过程中锡珠生产的主要因素有:

1. 钢网孔和焊垫的图形设计。

2. 钢网清洗。

3. 指纹模块软板SMT贴片机的重复精度。

4. 回流炉的温度曲线。

5. 贴片压力。

6. 焊盘外锡膏量。

指纹模块软板厂加工软板时,相信肯定会出现上述提到的锡珠问题,只有了解它产生的原因,才能够采取措施预防或者补救,不影响软板的质量。

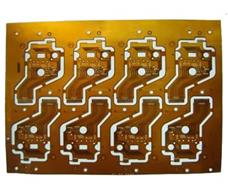

医疗设备控制器软板

医疗设备控制器软板 数码相机软板

数码相机软板 手机电容屏软板

手机电容屏软板