近年,随着 FPC 展现出的优异性能以及规模化生产带来的快速降本,FPC 替代传统线束的进程明显提速。一方面,国内电池厂商占有超过40%的全球份额,并且在产能扩张上也更为积极。另外,在双碳目标下,储能产业也有望大发,FPC应用有望拓展到储能领域。

中国作为主要FPC制造基地,2018年FPC产值已经达到全球56%。在需求端和生产端都进一步向国内集中的情况下,将带动国内车载动力/储能FPC供应商进一步发展。

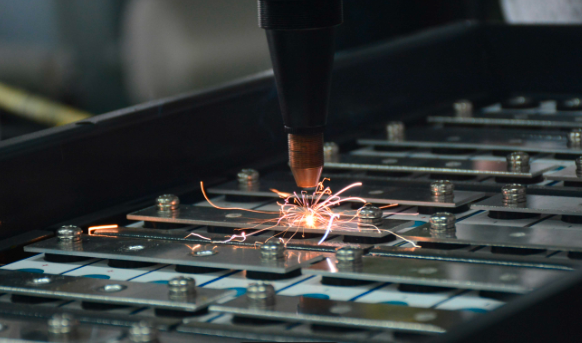

电池 FPC 激光焊常见难题及解决方案如下:

异种金属焊接问题

难题:动力电池模组 FPC 焊接时,常涉及镍、铜镀镍、铝等异种金属焊接,这些异种金属熔点、线膨胀系数、热导率和比热容等热物性参数不同,导致焊接时容易出现低熔点材料流失、合金元素烧损及蒸发,焊缝化学成分变化,力学性能难以控制,还会因熔池结晶时产生较大焊接应力与变形,使焊缝及热影响区产生裂纹,甚至焊缝金属与母材剥离等问题12.

解决方案:选择合适的焊接工艺参数,采用单模激光器进行焊接,其光强呈高斯分布,光束质量好,穿透力强,容易达到金属材料融化的阈值,可有效减少材料的烧蚀及金属间化合物的产生,提升焊接效果12.

虚焊问题

难题:激光焊接过程中,如果能量不足、焊接速度过快、焊件表面有油污或氧化层等杂质,就容易导致虚焊,使焊接接头的导电性和机械强度不足,影响动力电池的性能和安全性 。

解决方案:优化焊接参数,根据 FPC 的材料、厚度以及焊接接头的要求,精确调整激光功率、焊接速度和脉冲宽度等参数,确保足够的能量输入以实现良好的焊接效果;焊前对焊件表面进行彻底清洁和处理,采用合适的清洗剂去除油污和氧化层,保证焊件表面的洁净度,提高焊接的可靠性。

电池软板焊穿问题

难题:激光功率过大、焊接时间过长、FPC 材料厚度不均匀或存在局部缺陷等,都可能导致焊穿,破坏 FPC 的结构完整性,造成短路等故障,严重影响动力电池的正常工作14.

解决方案:精确控制激光功率和焊接时间,通过试验和优化,确定最佳的功率和时间组合,避免能量过度输入;加强对 FPC 材料的质量检测,确保材料厚度均匀、无明显缺陷,对于厚度不均匀的部位,可适当调整焊接参数或采用局部补偿措施。

爆点问题

难题:焊接过程中,熔池内的气体逸出不畅,或焊件表面残留有润滑油、清洁液等杂质,在高功率密度的激光作用下,这些杂质汽化并上浮到熔池表面,爆裂后产生大量飞溅,形成爆点,影响焊缝的外观和质量.

解决方案:焊前彻底清洗焊件,清除表面的杂质和油污;优化焊接工艺,如采用预点焊 + 缝焊的方式,通过点焊固定预防翘曲变形,减少炸孔缺陷;选择合适的激光波形,如带有前置尖峰并以指数形式衰减的波形,通过前置尖峰提高材料对激光的吸收率,后续的指数衰减波可防止功率密度过高导致的穿孔.

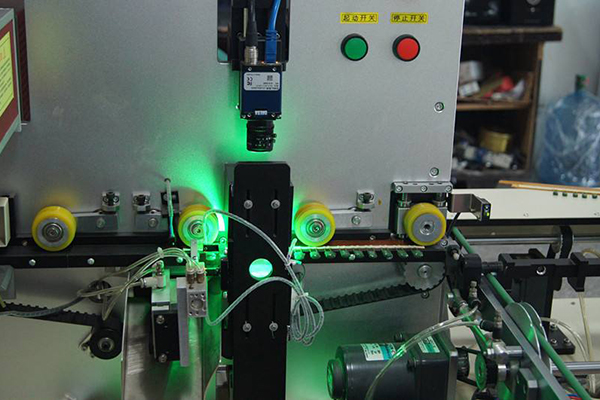

焊偏问题

难题:

FPC 尺寸较小、形状复杂,在焊接过程中容易出现定位不准确,导致焊偏,影响焊接接头的质量和可靠性,甚至可能使焊接点与电路图案错位,造成电路连接故障 。

解决方案:采用高精度的定位装置和视觉检测系统,如 CCD 视觉定位,在焊接前对 FPC 进行精确的定位和对准,确保焊接点与电路图案的准确匹配;优化焊接工装夹具的设计,保证 FPC 在焊接过程中的稳定性,防止其发生位移或晃动 。

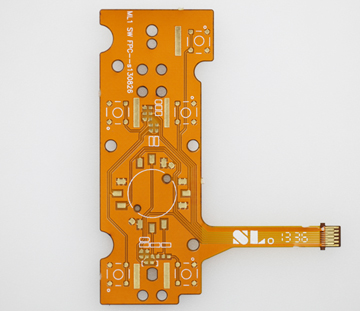

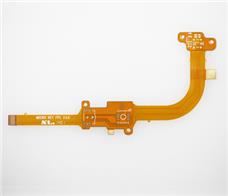

医疗设备控制器软板

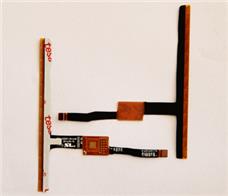

医疗设备控制器软板 数码相机软板

数码相机软板 手机电容屏软板

手机电容屏软板