FPC(flexible printed circuit)软板制造流程

制造流程:裁剪→计算机数控钻孔→镀通孔→贴膜→曝光→显像→蚀刻→剥膜→热压合→表面处理→测试→冲制→检验→组合→包装

FPC的种类

(1)单面板:电路成型后,在使用单面板的基材上加一层覆盖膜。

(2)双面板:双面电路成型后,在使用双面板的基材上分别加一层覆盖膜。

(3)单铜双做:使用单一纯铜在电路成型的前后过程中,双面表层分别结合不同的覆盖膜,此时双面均露出导电部分,称其为单铜双做。

(4)单+单(air gap):结合两层单面板,并在折合区域中,以无胶镂空的设计,达到高挠曲要求的目的。

(5)多层板:以单面板或双面板组合设计成三层或三层以上电路层。

(6)COF(chip on FPC):将驱动IC晶片及电子零件直接安装在软板上。

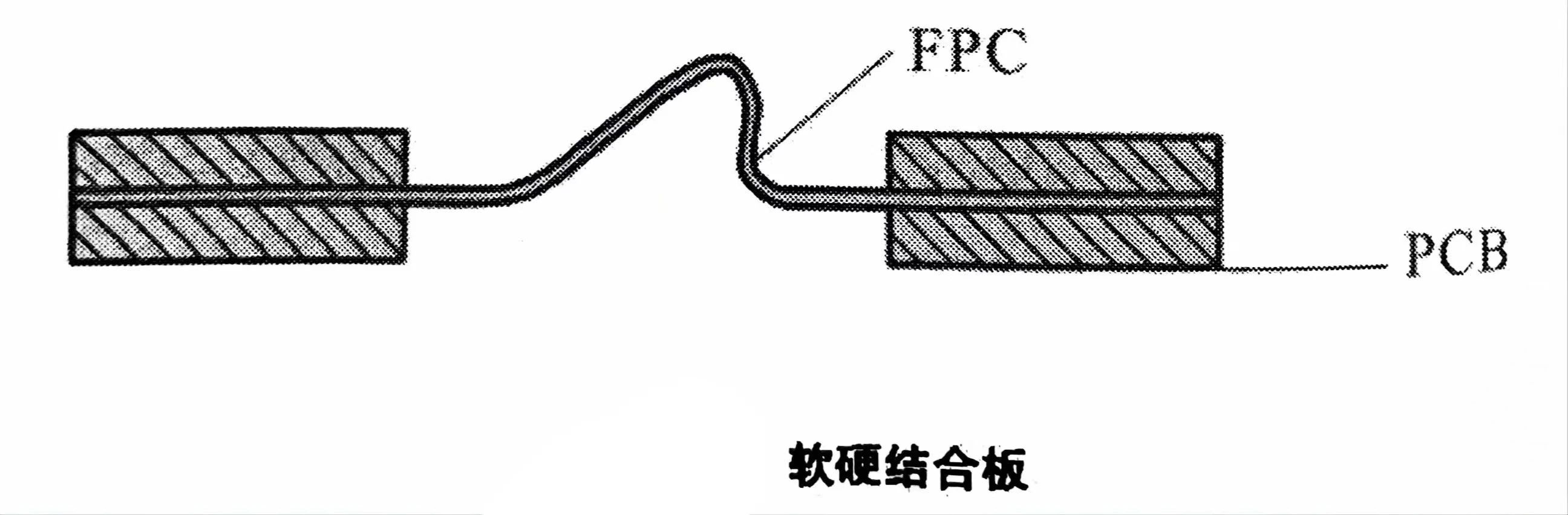

(7)软硬结合板:分别利用软板的可挠性及硬板的支撑性,结合成一个多元化的电路板,如下图所示:

软板设计原则:

1. 了解材料特性:

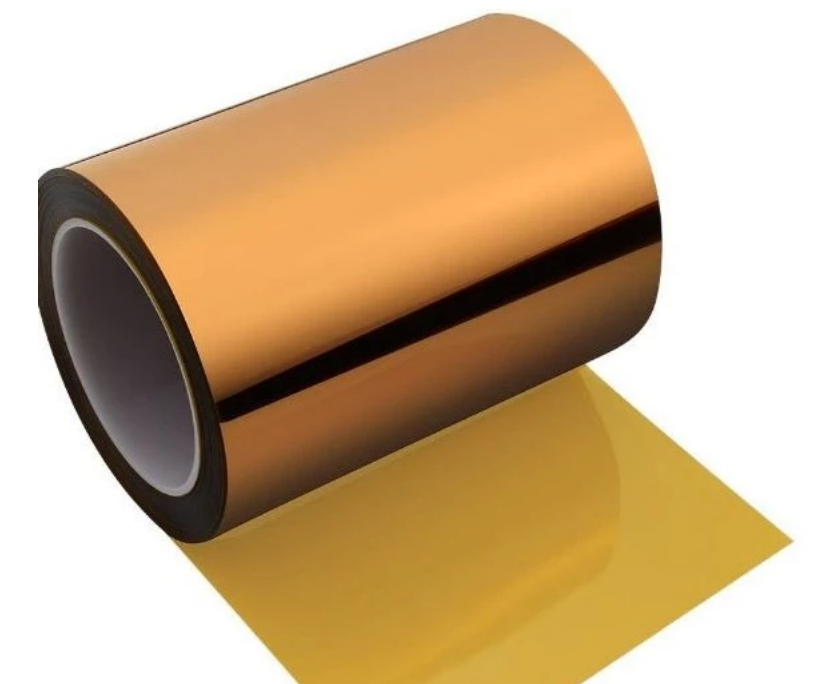

基材: 不同基材 (例如 PI、PET) 具有不同的柔韧性、耐热性、介电常数等特性,需要根据应用需求选择合适的材料。

胶粘剂: 胶粘剂影响 FPC 的柔韧性和层压性能,需要选择与基材兼容的胶粘剂。

覆盖膜: 覆盖膜保护电路并起到绝缘作用,需要选择具有良好耐热性、耐化学性和柔韧性的材料。

2. 考虑机械应力:

弯曲半径: 设计时需要确保 FPC 的弯曲半径大于其最小弯曲半径,以避免材料疲劳和断裂。

应力集中: 避免在 FPC 上设计尖锐的拐角或突然的宽度变化,以减少应力集中。

加强板: 在需要承受较大机械应力的区域,可以使用加强板来提高 FPC 的机械强度。

3. 优化电路布局:

走线方向: 尽量使走线方向与 FPC 的弯曲方向一致,以减少应力对走线的影响。

走线宽度和间距: 根据电流大小和信号完整性要求,选择合适的走线宽度和间距。

过孔和焊盘: 使用泪滴状焊盘和加固过孔,以提高焊盘和过孔的可靠性。

4. 考虑制造工艺:

最小线宽/线距: 了解制造商的最小线宽/线距能力,并确保设计符合其要求。

层压对齐: 设计时需要考虑层压对齐公差,并留出足够的余量。

测试点: 添加测试点以便于生产和维修测试。

5. 其他设计原则:

阻抗控制: 对于高频信号,需要进行阻抗控制以确保信号完整性。

散热设计: 对于高功耗元件,需要考虑散热设计以避免过热。

EMC 设计: 采取适当的 EMC 设计措施以减少电磁干扰。

软板厂的FPC 设计是一个复杂的过程,需要综合考虑材料特性、机械应力、电路布局、制造工艺和其他因素。遵循上述设计原则可以帮助您设计出可靠、可制造和高性能的 FPC。

医疗设备控制器软板

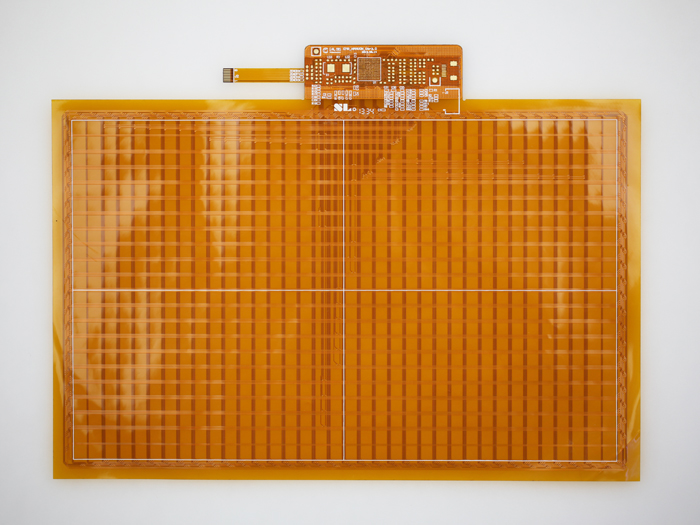

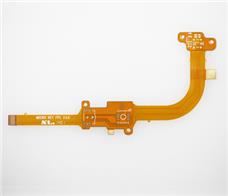

医疗设备控制器软板 数码相机软板

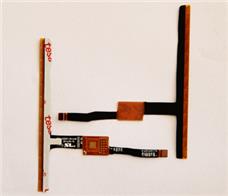

数码相机软板 手机电容屏软板

手机电容屏软板