软板(Flexible Printed Circuit, FPC)以其轻薄、可弯曲、高密度布线等优势,在消费电子、汽车电子、医疗设备等领域得到广泛应用。然而,与传统的刚性PCB相比,软板设计面临着更多挑战。本文将探讨软板设计中的关键挑战,并提出相应的解决方案。

.png)

关键挑战

机械应力:

弯曲疲劳: 软板在使用过程中需要反复弯曲,容易产生疲劳断裂。

拉伸应力: 软板在安装或使用过程中可能受到拉伸应力,导致线路断裂或分层。

电气性能:

阻抗控制: 软板的薄型结构和特殊材料使得阻抗控制更加困难。

信号完整性: 高频信号在软板中传输时容易受到干扰,影响信号完整性。

热管理:

散热困难: 软板的薄型结构和柔性材料导致散热性能较差。

热膨胀系数: 软板与刚性元件之间的热膨胀系数差异可能导致热应力问题。

制造工艺:

材料选择: 软板材料的选择需要考虑柔韧性、耐热性、电气性能等多种因素。

加工精度: 软板的薄型结构和精细线路对加工精度提出了更高的要求。

.png)

FPC设计解决方案

优化机械设计:

合理设计弯曲半径: 根据软板材料和厚度,设计合理的弯曲半径,避免过度弯曲导致疲劳断裂。

加强关键部位: 在软板容易受到应力的部位,如连接器附近,增加补强板或采用其他加强措施。

提升电气性能:

精确计算阻抗: 使用专业的仿真软件,精确计算软板的阻抗,并优化线路设计。

采用屏蔽措施: 对于高频信号,可以采用屏蔽层或接地层来减少干扰。

改进热管理:

优化散热设计: 在软板上设计散热孔或散热片,提高散热性能。

选择合适材料: 选择热膨胀系数匹配的材料,减少热应力问题。

优化制造工艺:

选择合适的材料: 根据产品性能要求和使用环境,选择合适的软板材料。

提高加工精度: 采用先进的加工设备和工艺,提高软板的加工精度。

.png)

设计技巧

使用专业的软板设计软件: 专业的软板设计软件可以帮助设计师更高效地完成设计,并提供仿真分析功能。

与制造商密切合作: 与软板制造商密切合作,了解最新的材料、工艺和技术,优化设计方案。

进行可靠性测试: 在设计完成后,进行充分的可靠性测试,确保软板能够满足使用要求。

柔性线路板设计是一项复杂的工程,需要综合考虑机械、电气、热管理、制造工艺等多方面因素。通过了解关键挑战,采取相应的解决方案,并运用设计技巧,可以设计出高性能、高可靠性的软板产品。

随着柔性电子技术的不断发展,软板将在更多领域得到应用。未来,软板将朝着更薄、更轻、更高密度、更高可靠性的方向发展,为电子产品带来更多可能性。

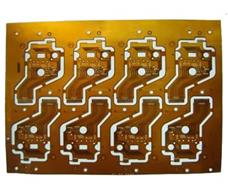

医疗设备控制器软板

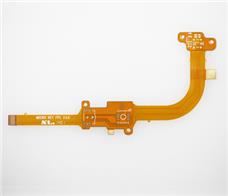

医疗设备控制器软板 数码相机软板

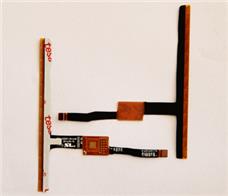

数码相机软板 手机电容屏软板

手机电容屏软板