柔性电路板(FPC,Flexible Printed Circuit)是以柔性覆铜板为基材制成的一种电路 板,作为信号传输的媒介应用于电子产品的连接,具备配线组装密度高、弯折性好、轻量 化、工艺灵活等特点。FPC 一般可分为单层 FPC、双层 FPC、多层 FPC 和软硬结合板。

随着汽车电动化、智能化发展,FPC 在弯折性、减重、自动化程度高等优势进一步体 现,FPC 在车载领域的用量不断提升,应用涵盖车灯、显示模组、BMS/VCU/MCU 三大 动力控制系统、传感器、高级辅助系统等相关场景。战新 PCB 产业研究所预计单车 FPC 用量将超过 100 片。尤其新能源汽车的大发展带动车载动力电池用 FPC 需求大幅增长。

电池FPC替代铜线线束趋势明确。

采集线是新能源汽车 BMS 系统所需配备的重要部件,实现监控新能源动力电池电芯 的电压和温度;连接数据采集和传输并自带过流保护功能;保护汽车动力电池电芯,异常 短路自动断开等功能。

此前新能源汽车动力电池采集线采用传统铜线线束方案,常规线束由铜线外部包围 塑料而成,连接电池包时每一根线束到达一个电极,当动力电池包电流信号很多时,需要 很多根线束配合,对空间的挤占大。Pack 装配环节,传统线束依赖工人手工将端口固定 在电池包上,自动化程度低。

电池软板(柔性印刷电路板)作为连接电池与设备的关键组件,未来发展趋势将围绕高性能、轻量化、智能化和定制化展开。随着消费电子、新能源汽车和可穿戴设备的快速发展,电池FPC需要满足更高的能量密度、更复杂的功能集成以及更严苛的环境适应性要求。例如,在新能源汽车领域,FPC将承担更多电池管理功能,如温度监测、电压检测和通信传输,这对FPC的材料和工艺提出了更高要求。

在材料方面,未来电池FPC将更多地采用高性能基材(如聚酰亚胺PI)和新型导电材料(如纳米银线),以提高柔韧性、导电性和耐高温性能。同时,随着5G和物联网技术的普及,FPC的设计将更加注重信号完整性和抗干扰能力,以满足高频高速传输的需求。

.png)

此外,智能制造和绿色环保也将成为电池FPC发展的重要方向。通过引入自动化生产和数字化管理,FPC的制造效率和一致性将大幅提升;而环保材料和工艺的应用则有助于减少生产过程中的环境污染,符合全球可持续发展的趋势。

总之,电池FPC将在技术创新和市场需求的驱动下,朝着更轻薄、更智能、更环保的方向发展,为未来电子设备和新能源技术提供更可靠的解决方案。

.png)

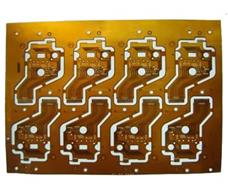

医疗设备控制器软板

医疗设备控制器软板 数码相机软板

数码相机软板 手机电容屏软板

手机电容屏软板