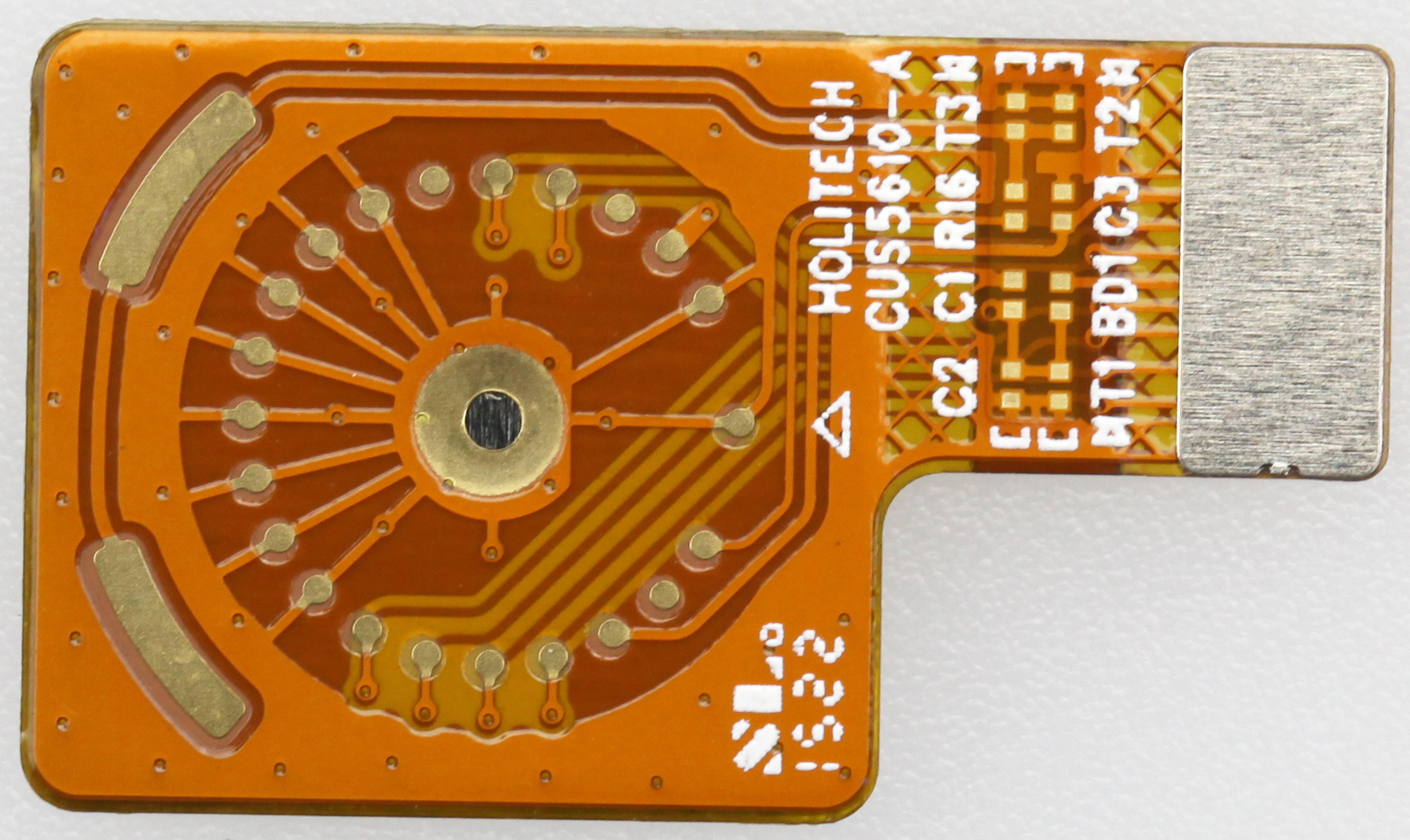

在电子产品制造中,指纹模块 FPC(柔性印刷电路板)的焊接质量直接影响着指纹识别功能的稳定性与可靠性。为确保焊接工作顺利开展并达到理想效果,以下这些重要注意事项不容忽视。

.png)

指纹模块 FPC焊接前,对 FPC 和焊接设备的准备工作至关重要。首先,仔细检查 FPC 的外观,确保无弯折、破损、线路腐蚀等缺陷。FPC 材质柔软,在运输和存储过程中易受损,细微的线路断裂或绝缘层破损都可能导致焊接后功能异常。同时,要依据 FPC 的材质、线路宽度以及焊点大小,精准调试焊接设备参数,如烙铁温度、焊接时间、焊接压力等。不同类型的 FPC 对焊接温度要求各异,过高温度会使 FPC 线路熔断、基材变形,过低则无法保证焊料充分融化,影响焊接强度。

指纹模块软板焊接过程中,操作手法和环境因素需重点关注。在拿取 FPC 时,务必佩戴防静电手套,因为人体静电可能瞬间击穿 FPC 上的电子元件,造成不可逆的损坏。将 FPC 放置在焊接平台上时,要确保其位置准确、固定牢固,避免焊接过程中发生位移,导致焊点偏移。焊接时,烙铁头应与 FPC 保持适当角度,一般以 45° 为宜,这样能使热量均匀传递至焊点,同时避免烙铁头刮伤 FPC 表面。焊接动作要迅速且精准,在保证焊料充分融化并浸润焊点的前提下,尽量缩短焊接时间,防止 FPC 长时间受热。此外,焊接环境的湿度和洁净度也不容忽视。高湿度环境可能使焊料氧化,影响焊接质量;而灰尘、杂质等异物若落在焊点或 FPC 表面,会导致短路或接触不良。所以,焊接区域应保持干燥、清洁,最好配备除湿设备和空气净化装置。

软板焊接完成后,对焊点进行全面检测必不可少。首先进行外观检查,合格的焊点应呈现光亮、饱满的状态,无虚焊、短路、焊料堆积等现象。借助放大镜或显微镜,仔细观察焊点细节,查看是否存在微小的裂缝或气孔。随后,使用专业的电气检测设备,如万用表、导通测试仪等,检测 FPC 线路的导通性和绝缘电阻。确保各线路间无短路,且绝缘电阻符合产品设计要求。若在检测中发现问题,需谨慎进行返工处理,避免过度焊接对 FPC 造成二次损伤。

柔性PCB厂进行指纹模块 FPC 焊接时,从焊接前的细致准备,到焊接过程中的规范操作以及焊接后的严格检测,每一个环节的注意事项都紧密关联,共同保障着焊接质量,进而为指纹识别功能的稳定运行奠定坚实基础。

医疗设备控制器软板

医疗设备控制器软板 数码相机软板

数码相机软板 手机电容屏软板

手机电容屏软板