在科技飞速发展的当下,可穿戴设备已然成为人们生活中的得力助手,从监测健康数据的智能手环,到功能多样的智能手表,再到新兴的智能服饰,它们正悄然改变着我们的生活方式。而在这些小巧便携的设备内部,软板,即柔性线路板(FPC),扮演着举足轻重的角色。它以轻薄与可弯折的特性,完美适配可穿戴设备的紧凑空间与不规则结构,然而,如何在实现极致轻薄的同时确保高可靠性,成为了软板在可穿戴设备应用中的关键课题。

材料选择:轻薄与坚韧的博弈

软板厚度通常仅在 0.03 - 0.2mm,为可穿戴设备节省大量空间。为维持轻薄优势,常选用聚酰亚胺(PI)薄膜作为基材,其具有出色柔韧性,能满足多次弯折需求。但在保证轻薄的同时,要兼顾可靠性,需考量材料的机械强度、耐热性、电气绝缘性等。例如,在高温环境下,普通 PI 薄膜可能出现性能衰退,影响软板可靠性,此时就需采用经过特殊处理或改性的 PI 材料,像填充纳米粒子的 PI 复合材料,在不显著增加厚度的前提下,大幅提升材料的热稳定性与机械强度,保障软板在复杂环境下稳定工作。

FPC电路设计:精简与高效的融合

为达成轻薄目标,电路设计需追求高度集成化与布线的精细化。运用先进的电子设计自动化(EDA)软件,对电路进行优化布局,减少不必要的线路连接,将功能模块紧密集成。例如,在智能手表的软板设计中,把心率传感器、运动加速度传感器等数据采集模块与主控芯片的连接线路,通过多层布线技术,巧妙规划在有限的软板空间内,缩短信号传输路径,降低信号干扰风险,提升传输效率与可靠性。同时,采用微小化的电子元器件,如 0201、01005 封装的电阻、电容等,进一步减小软板面积与厚度,实现轻薄与高性能的平衡。

制造工艺:精准与稳定的保障

柔性电路板制造工艺对软板在可穿戴设备中的轻薄与可靠性影响深远。在覆盖层制作环节,选择合适材料与工艺尤为重要。覆盖膜可保护导电线路,但传统覆盖膜厚度可能增加软板整体厚度。此时,超薄覆盖膜或柔性阻焊油墨成为优选。柔性阻焊油墨通过丝网印刷或喷涂工艺涂覆,厚度更薄,且能提供良好的电气绝缘与机械保护。在焊接工艺上,采用高精度的回流焊、激光焊接等技术,精准控制焊接温度与时间,确保电子元器件与软板连接牢固,减少虚焊、短路等焊接缺陷,提升软板在长期使用中的可靠性,即便在设备频繁弯折、震动环境下,也能维持稳定的电气连接。

软板测试验证:严苛与全面的把关

为确保软板在可穿戴设备中同时具备轻薄与高可靠性,严格的测试验证必不可少。进行动态弯折测试,模拟可穿戴设备日常使用中的弯折场景,测试软板在不同弯折半径、弯折次数下的性能变化,确保其在长期弯折后,线路不出现断裂、信号传输不受影响。开展高低温循环测试,检验软板在极端温度环境下的稳定性,因为可穿戴设备可能在寒冷户外或炎热室内使用,只有通过此类测试,才能保证软板在各种温度条件下正常工作。还有湿热老化测试,评估软板在高湿度环境中的可靠性,防止因湿气侵蚀导致线路腐蚀、短路等问题。通过这些全面且严苛的测试,筛选出性能优异的软板,为可穿戴设备的稳定运行筑牢根基 。

总之,软板在可穿戴设备里实现极致轻薄与高可靠性的平衡,需从材料选择、电路设计、制造工艺以及测试验证等多方面协同发力,不断探索创新,方能满足可穿戴设备日益增长的性能需求,为用户带来更优质、可靠的使用体验 。

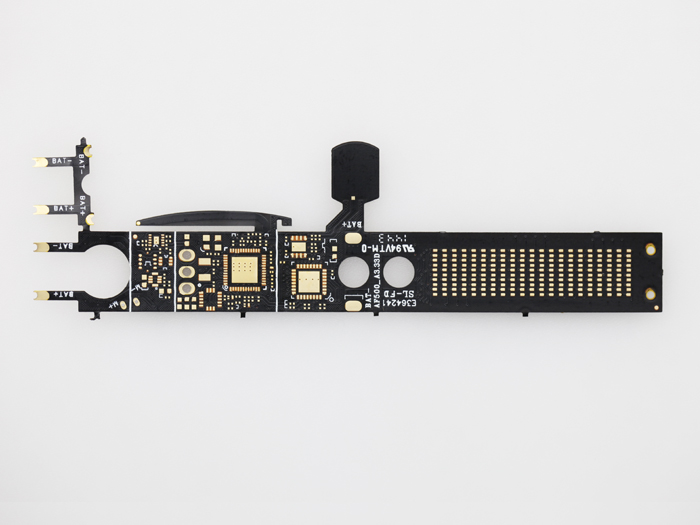

医疗设备控制器软板

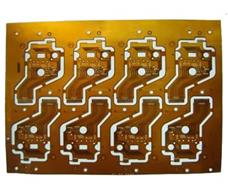

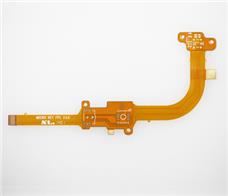

医疗设备控制器软板 数码相机软板

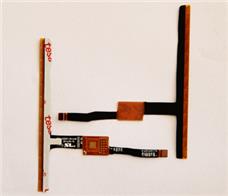

数码相机软板 手机电容屏软板

手机电容屏软板