软硬结合板在SMT时出现柔性线路板覆盖膜起泡的现象,这是业内普遍会出现的一个通病所以为了改善软硬结合板没有烘烤之前过热冲击、回流焊容易分层起泡的问题,工艺决定将3315、3317的内层柔性线路板改用无胶基材,并通过一系列的实验来验证其可行性。

实验方案及流程:

1.6PNL3315内层(无胶基材)→钻孔→图形→3PNL过微蚀、3PNL过棕化→贴覆盖膜(L3面覆盖膜只保留软硬结合区域)→在贴合房停放24H后过回流焊、热冲击→停放1个星期后过回流焊、热冲击。

2.采用1mil,1/2oz无胶双面RA正常生产3315,将L3面的覆盖膜由钻孔改为切割,只保留软硬结合区域。其具体流程如下:

热固胶:开料—钻孔—冲切—假压热固胶

结论:

A.无胶基材长时间停放后不烘烤覆盖膜也会出现分层,但是和有胶基材一样过回流焊后(过回流焊3次无分层无起跑)再做热冲击不会出现分层现象。初步猜测是由于过回流焊时温度是一个由低到高再又到低的过程,对板材有预烘的过程,其作用相当与烘烤。

B.无胶基材效果要比有胶基材效果好

结论分析:

1.从方案一我们可以得出L3面覆盖膜改切割、用无胶基材生产的3315/3317内层软板长时间停放再过回流焊接或者是热冲击都是不会起泡的。

2.对比方案二和方案三可以看出FR4和热固胶预烘对后续成品的分层现象有一定的改善。

3.在方案三中出现的异常情况(没有经过回流焊和热冲击的板软板覆盖膜分层)其原因有可能是软板覆盖膜没有压实,后来又在传压不正常的情况下进行叠板压合。

后续生产注意事项:

1.内层软板贴/压完覆盖膜后停放应在干燥的环境中,且停放时间(在叠板之前)不能太长,在叠板前最好预烘120°C×1H。

2.内层软板菲林的补偿。由于内层软板增加了镀铜工序对板的伸缩有很大影响,应该重新对菲林进行补偿。

实验证明,我们采用无胶基材代替有胶基材是可行的,对改善软板覆盖膜分层有很好的效果。

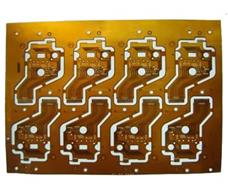

医疗设备控制器软板

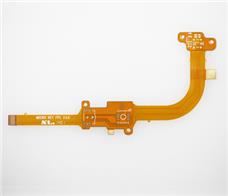

医疗设备控制器软板 数码相机软板

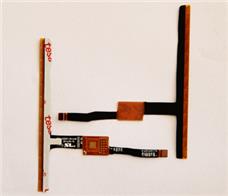

数码相机软板 手机电容屏软板

手机电容屏软板