Technology 简称SMT)是新一代电子组装技术,它将传统的电子元器件压缩成为体积只有几十分之一的器件,从而实现电子产品组装的高密度、高可靠、小型化、成本低及生产的自动化。

一、SMT工艺过程主要三大步

(A)涂布

将锡膏(或焊接剂)涂布到FPC板上。主要的设备有锡膏印刷机、点膏机。

(B)贴装

将SMC元件贴装到FPC板上对应的位置。主要的设备有自动贴片机。

(C)焊接

将组件板升温使锡膏熔化,使得器件与FPC焊盘达到电气连接。主要的设备有回流焊炉。

二、FPC板SMT流程图

三、SMT工艺流程图

1、烘烤:

因FPC的材质有一定的吸湿性,这样我们在过REFLOW时就会因高温导致FPC产生水气而爆板。故我们在SMT前要先赶走板材内的水份。

烘烤条件:温度:120℃ 时间:60Mins

2、半自动锡膏印刷机

锡膏涂布:

据FPC厂所了解到,通过网板将锡膏均匀地涂布于FPC焊垫上,以作为电子元气件的焊接材料,在过回流焊炉后起到电路连通之功能。

3、网板

我们在一张薄钢片上依FPC须贴装零件的PAD处镂空,使得印刷锡膏时在该处下锡。

网板管控重点:

厚度:依所需锡面厚度而定。张力:35N±/CM;开口:依PAD及PITCH订定大小及形状;连续印刷:20K次要例行检查 。

4、网板的制造技术

5、锡膏

6、刮刀

刮刀的压力设定:

第一步:在每50mm的刮刀长度上施加1kg的压力。

第二步:减少压力直到锡膏开始留在模板上刮不干净,在增加1kg的压力。

第三步:在锡膏刮不干净开始到刮板沉入丝孔内挖出锡膏之间,有1-2kg的可接受范围即可达到好的印制效果。

7、载具

因FPC本体比较软,这样会造成我们用自动贴片机打件困扰,故我们在贴片时将FPC贴于载板上,以辅助其强度。

管控重点:

(A)载具的平整度

(B)FPC在载具上的定位一致性

(C)载具大小形状的一致性

8、YAMAHA全自动贴片机

自动贴片机:

自动贴片机的原理:通过吸嘴将料枪中的零件按FPC对应的PAD位置贴装上元器件。

管控重点:

(A)元气件装贴位置与BOM表的一致性

(B)料枪中料件的使用正确性

(C)料枪位置摆放之准确性

9、回流焊炉

回流焊炉:

加热打完零件之FPC板材,完成锡膏焊接功能。其内部温区按不同作用可分为四个温区:

预热区:1-3 ℃/Sec

保温区:140℃-170℃,60-120Sec

再流焊区:>200℃,60-90Sec

冷却区:>4℃/Sec

回流焊温度曲线

热风回流焊过程中,焊膏需经过以下几个阶段(A)溶剂挥发;(B)焊剂清除焊件表面的氧化物;(C)焊膏的熔融、再流动(D)焊膏的冷却、凝固。

以上是软板厂所分享的FPC软性电路板SMT制程,想了解更多,可关注下集!!

.JPG)

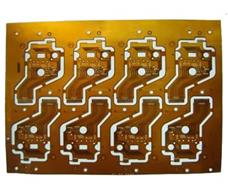

医疗设备控制器软板

医疗设备控制器软板 数码相机软板

数码相机软板 手机电容屏软板

手机电容屏软板