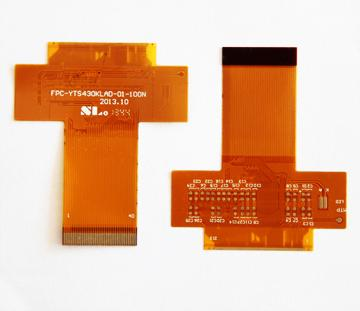

汽车软板,作为汽车电子系统的关键组件,具备高柔性可适应复杂车内布局,以精准线路设计和优质材料确保信号稳定传输,其严格加工工艺能耐受汽车运行环境考验,有力保障汽车各电子功能高效、可靠运行。

设计要求

高精度布线

汽车软板需要承载多种汽车电子系统的信号传输,如动力系统、安全系统和信息娱乐系统等。在设计布线时,要精确规划线路走向,以确保信号完整性。例如,对于高速信号传输线路,如车载雷达信号传输线,其线宽、线距以及布线的拐角等都需要精确设计。一般线宽公差要求控制在 ±0.05mm 以内,线距公差控制在 ±0.075mm 以内,这样才能有效减少信号反射和串扰,保证信号质量。

合理的层数规划

根据汽车电子设备的功能复杂程度和空间限制,合理确定软板的层数。例如,在汽车发动机控制单元(ECU)中使用的软板,可能需要多层结构来实现电源层、地层和多个信号层的隔离与连接。同时,各层之间的介质厚度和介电常数也需要严格控制,以满足不同信号的阻抗匹配要求。

考虑机械特性设计

汽车行驶过程中会产生振动、冲击和不同程度的弯曲变形。软板设计要考虑这些因素,预留适当的弯曲半径。一般情况下,动态弯曲的软板,其最小弯曲半径不能小于软板厚度的 10 倍;静态弯曲的最小弯曲半径不能小于软板厚度的 5 倍。同时,在软板的边缘和连接部位要进行加固设计,如增加补强材料,以增强软板的机械强度,防止在使用过程中出现断裂等问题。

材料选择要求

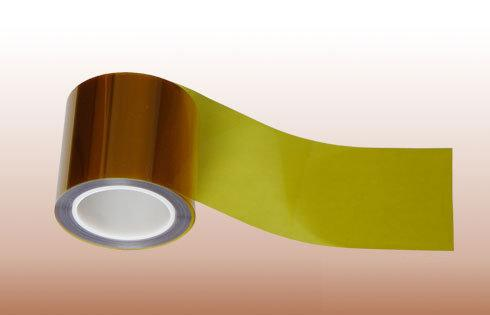

基材选择

汽车FPC的基材要具备良好的耐温性、耐化学性和电气性能。常用的基材有聚酰亚胺(PI),它能在 - 200℃ - 300℃的温度范围内保持稳定的物理和化学性能,这对于汽车发动机舱等高温环境下的电子设备至关重要。同时,PI 基材的介电常数一般在 3.0 - 3.5 之间,能够满足大多数汽车电子信号传输的要求。

铜箔选择

铜箔作为导电层,其质量直接影响软板的电气性能。一般选择压延铜箔,因为它具有更好的延展性和导电性。例如,在汽车软板的精细线路制作中,压延铜箔能够更好地适应蚀刻工艺,制作出的线路表面更加光滑,有利于提高信号传输效率。其厚度通常根据电流承载能力和线路密度要求来选择,一般在 9 - 35μm 之间。

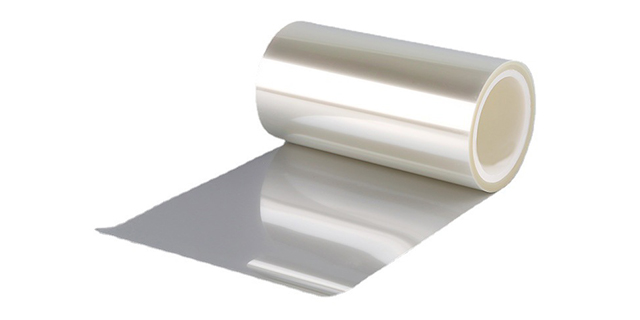

覆盖膜选择

覆盖膜主要用于保护软板上的线路和元器件免受外界环境的影响。要选择具有良好的耐摩擦、耐化学腐蚀和防潮性能的覆盖膜。例如,采用聚对苯二甲酸乙二醇酯(PET)覆盖膜,它能够有效地防止水分和化学物质的侵入,同时具有较好的柔韧性,能够随着软板一起弯曲而不发生破裂。

软板厂制造工艺要求

图形制作

光刻工艺:汽车软板的线路精细,光刻精度要求高。曝光设备要能够精确控制曝光剂量和焦距,以确保线路图形的精度。例如,在制作汽车仪表盘软板的微小指示灯线路时,曝光精度需要达到 ±5μm,这样才能保证指示灯线路的清晰度和准确性。

蚀刻工艺:蚀刻液的配方和蚀刻参数要根据软板的材料和线路要求进行优化。蚀刻速率要均匀,避免出现过蚀刻或蚀刻不足的情况。一般蚀刻因子(蚀刻深度与侧向蚀刻量的比值)要控制在 2 - 3 之间,以保证线路的侧壁垂直度和线宽精度。

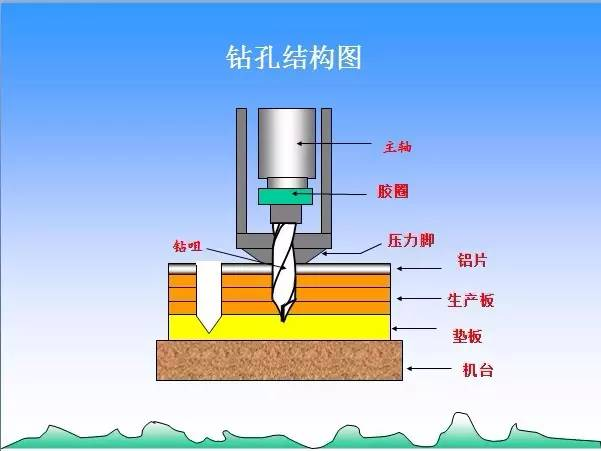

钻孔工艺

汽车软板上的孔主要用于层间连接和元器件安装。钻孔的位置精度要求高,孔径公差一般控制在 ±0.05mm 以内。同时,要保证孔壁的质量,避免出现孔壁粗糙、分层等问题。在钻孔过程中,要根据不同的材料选择合适的钻头转速和进给速度,例如,在 PI 基材上钻孔时,钻头转速一般控制在 60 - 100krpm,进给速度控制在 10 - 30mm/min。

表面处理工艺

镀锡 / 银工艺:为了提高软板的可焊性和导电性,需要进行表面镀锡或镀银处理。镀液的成分和电镀参数要严格控制,以确保镀层的厚度均匀和质量稳定。例如,镀锡层厚度一般要求在 3 - 8μm 之间,镀银层厚度在 0.5 - 2μm 之间。

防氧化处理:汽车软板在储存和使用过程中可能会受到氧化的影响,因此需要进行防氧化处理。可以采用有机保护膜或无机钝化膜来防止铜表面氧化。例如,使用苯并三氮唑(BTA)类有机保护膜,它能够在铜表面形成一层致密的保护膜,有效防止铜的氧化,延长软板的使用寿命。

医疗设备控制器软板

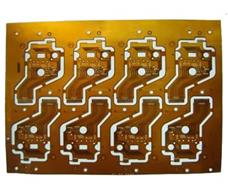

医疗设备控制器软板 数码相机软板

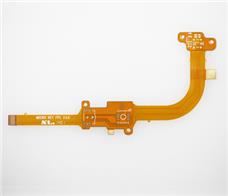

数码相机软板 手机电容屏软板

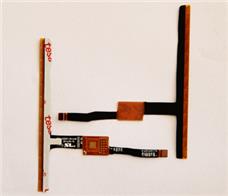

手机电容屏软板