柔性电路板(FPC)作为现代电子产品关键组件,其高精度、轻薄化特性对生产工艺及质量检测提出严苛要求。本文系统阐述FPC缺陷类型、传统检测方法与当前主流的自动化检测技术,分析工艺流程中的质量控制要点及未来发展趋势

.jpg)

一 FPC特性与缺陷检测必要性

FPC以聚酰亚胺或聚酯薄膜为基材,具备轻薄、可弯曲、高密度集成等优势,广泛应用于手机、笔记本电脑、可穿戴设备等。然而,FPC加工涉及蚀刻、镀铜、贴合等数十道工序,易产生焊盘缺陷(如漏铜、焊盘缺失)、线路缺陷(短路、断路、划痕)及工艺缺陷(分层、补强材料偏移),直接影响产品性能与安全性。因此,高效、精准的缺陷检测是FPC生产质量控制的核心环节。

.png)

缺陷分类

焊盘缺陷:焊盘外形轮廓缺失、漏铜、表面脏污、镀层不均等。

线路缺陷:短路、断路、线宽偏差、表面划痕、异物残留等。

工艺缺陷:覆盖膜贴合偏移、钢片补强偏位、层压分层等。

传统检测方法

人工目检:依赖肉眼或放大镜在高光照环境下检查,效率低、易受主观因素影响,难以识别微小缺陷。

电测法:通过通电测试检测开路/短路,但无法识别外观缺陷。

X光检测:适用于多层板内部缺陷,但成本高且存在辐射风险。

二 现代自动化检测技术

AOI(自动光学检测)技术

利用高分辨率相机采集图像,通过算法与标准模板比对,识别缺陷。

① 对位校准:通过管位钉和镭射点确保待检FPC与参考图像重合;② 扫描成像:分层扫描各层电路,结合灰度/彩色图像分析;

③ 缺陷标记:自动标记缺陷位置(如焊盘漏铜、线路断点),人工复核后做破坏性标定。

优势:高精度、高效率,适用于批量检测。

机器视觉与深度学习技术

通过AI算法训练模型,实现复杂缺陷的自动分类与识别(如偏位、锡珠、异物等),大幅降低误判率。

结合3D检测技术,可分析元件高度、翘曲度等立体缺陷。

三 质量控制与工艺优化

软板生产流程关键控制点

解决方案:

① 在蚀刻后增加AOI检测线宽数据收集环节;

② 通过SPC(统计过程控制)分析线宽CPK值,锁定蚀刻液浓度波动为关键因素;

③ 调整蚀刻参数并实时监控,结合AOI反馈形成闭环控制。

效果:线宽偏差不良率从12%降至2%,工艺稳定性显著提升。

检测流程闭环管理

背景:某智能穿戴设备制造商需实现FPC全流程追溯与质量分析

解决方案:

① 在产线各检测节点(贴片、焊接、组装)部署AOI+机器视觉设备;

② 系统自动记录缺陷类型、位置、时间,并与MES系统关联;

③ 通过大数据分析缺陷分布,定位高风险工序并优化工艺。

效果:缺陷追溯时间从2天缩短至2小时,生产效率与良率同步提升。

自动化检测技术(如AOI、深度学习)与数据闭环管理已成为FPC缺陷检测的核心方向。结合具体场景定制化解决方案,不仅提升检测效率与精度,更驱动生产工艺的持续改进,为柔性电子产业高质量发展提供保障。

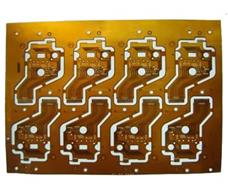

医疗设备控制器软板

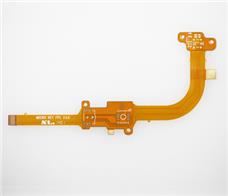

医疗设备控制器软板 数码相机软板

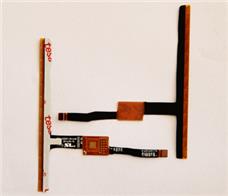

数码相机软板 手机电容屏软板

手机电容屏软板