在新能源汽车行业蓬勃发展的当下,电池管理系统(BMS)的精度直接影响着车辆的续航、安全与性能。而柔性电路板(FPC)凭借其独特优势,成为提升 BMS 精度的关键技术。那么,汽车 FPC 究竟是如何发挥作用的呢?

.png)

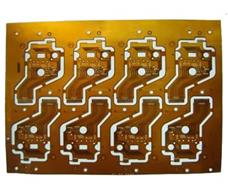

汽车 FPC 的高柔韧性与轻薄特性,使其能够紧密贴合电池模组的复杂结构。在电池组内部,温度和电压分布并非均匀,传统刚性电路板难以做到精确监测。FPC 可以灵活地布置在电池单体表面,利用其高精度的传感器集成技术,精准捕捉每个电池单体的电压、温度等关键数据。例如,通过在 FPC 上集成薄膜温度传感器,能够将温度测量误差控制在极小范围,实现对电池温度的实时、精准监测,为电池热管理提供可靠数据支持。

汽车软板多层线路设计也是提升 BMS 精度的重要技术。在电池管理系统中,信号传输的稳定性和准确性至关重要。FPC 的多层线路布局可以有效减少信号干扰,通过优化布线设计,实现高速、低损耗的信号传输。这种设计不仅能快速传递电池状态信息,还能保证数据的完整性,避免因信号传输问题导致的监测误差,从而让 BMS 能够根据准确数据做出充放电、均衡控制等决策。

.png)

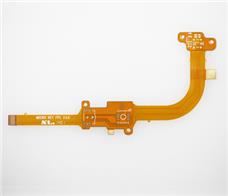

此外,FPC 的表面贴装技术(SMT)发挥着不可或缺的作用。高精度的 SMT 工艺能够将微小的元器件精准地焊接到 FPC 上,确保传感器与线路之间的可靠连接。高精度的焊接工艺保证了传感器的灵敏度和稳定性,进而提高了整个 BMS 的精度和可靠性。同时,FPC 还可以通过定制化设计,根据不同电池管理系统的需求,灵活调整传感器的布局和线路走向,最大程度满足 BMS 对精度的要求。

.png)

柔性线路板厂讲汽车 FPC 通过高精度传感器集成、多层线路设计以及先进的表面贴装等关键技术,为提升电池管理系统精度提供了有力支撑。随着新能源汽车技术的不断进步,FPC 技术也将持续创新,为实现更高效、更安全的电池管理系统贡献力量。

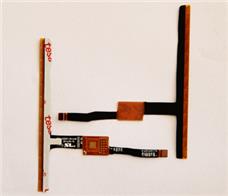

医疗设备控制器软板

医疗设备控制器软板 数码相机软板

数码相机软板 手机电容屏软板

手机电容屏软板