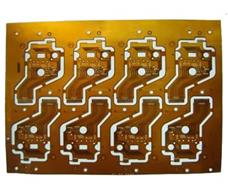

当我们享受手机无线充电带来的便捷时,充电速度慢、发热大等问题却常常令人困扰。

手机无线充软板作为实现无线充电的关键组件,其性能直接影响着充电体验。那么,面对这些性能瓶颈,无线充软板该如何实现突破呢?

.jpg)

充电速度慢的根源,在于能量传输效率与功率限制。

手机无线充软板采用电磁感应或磁共振技术传输能量,然而在能量转换和传输过程中,存在诸多损耗。一方面,软板的线圈设计对能量传输效率影响巨大。传统线圈的匝数、线径和材质若不合理,会导致磁场耦合效率低,大量电能无法有效传输至手机端。例如,线径过细会增加电阻,导致电能损耗;匝数过多或过少都会影响磁场强度和耦合效果。另一方面,无线充电协议和功率限制也制约着充电速度。部分手机无线充软板仅支持较低功率的充电协议,即便手机支持更高功率,也无法实现快速充电。此外,软板内部的电路设计,如整流、稳压等模块的性能,若不够优化,也会在电能转换过程中造成能量损失。

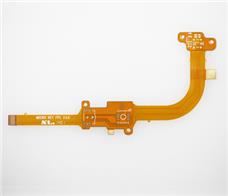

发热大的问题,主要由能量损耗与散热不良引起。除了上述线圈和电路导致的能量损耗会转化为热量外,软板在高频工作状态下,材料的介质损耗也不容忽视。

手机无线充FPC若使用的绝缘材料介质损耗角正切值过高,在高频电流通过时,会产生大量热量。同时,手机内部空间紧凑,无线充软板散热条件有限,缺乏有效的散热设计。传统软板多采用自然散热方式,热量难以快速散发,堆积在手机内部,不仅影响充电效率,还可能降低软板和手机其他元件的使用寿命,甚至带来安全隐患。

.jpg)

突破性能瓶颈,需要从多方面入手。在提升充电速度上,优化线圈设计是关键。采用高纯度、低电阻的导线,合理调整线圈匝数和线径,同时运用磁屏蔽技术,减少漏磁,提高磁场耦合效率。此外,支持更高功率的充电协议,如 Qi 2.0 标准,可将无线充电功率提升至 60W 甚至更高。

软板改进内部电路设计,使用高效的功率转换芯片和智能控制算法,能减少能量损耗,提高充电效率。

针对发热问题,选用低介质损耗的绝缘材料,如聚酰亚胺(PI)基复合材料,可降低高频工作时的热量产生。在散热设计上,在软板表面贴合高导热的石墨烯薄膜或导热硅胶片,将热量快速传导至手机外壳,加快散热速度。同时,优化软板布局,避免元件过于集中,为散热留出空间,还可通过智能温控系统,实时监测软板温度,当温度过高时自动降低充电功率,保证充电过程安全稳定。

.png)

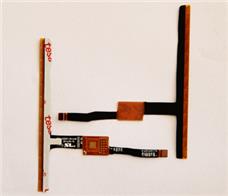

FPC厂讲手机无线充软板要突破充电速度慢、发热大的性能瓶颈,需在设计、材料、技术等方面不断创新和优化。随着技术的持续进步,未来的无线充软板有望实现更快的充电速度和更低的发热,为用户带来更优质的无线充电体验。

医疗设备控制器软板

医疗设备控制器软板 数码相机软板

数码相机软板 手机电容屏软板

手机电容屏软板