在电子制造行业竞争日益激烈的当下,FPC(柔性电路板)厂正面临着前所未有的挑战与机遇。传统制造模式下,FPC 生产存在效率低、人力依赖重、质量管控难等问题,而智能生产则成为行业破局的关键。FPC 厂究竟如何从传统制造迈向智能生产?其技术革新路径值得深入探究。

FPC智能生产的第一步在于生产设备的智能化升级。传统 FPC 制造中,钻孔、电镀、压合等工序多依赖人工操作或半自动化设备,不仅效率低下,还容易出现操作误差。如今,FPC 厂引入自动化生产线与智能加工设备,如高精度数控钻孔机、全自动电镀线等。这些设备配备传感器和控制系统,能够实时采集生产数据,精准控制加工参数。例如,数控钻孔机可根据预设程序自动调整钻孔位置与深度,避免因人工操作导致的孔位偏差,使产品良品率提升 15% 以上。

.png)

软板数据采集与分析系统是智能生产的 “神经中枢”。在 FPC 生产过程中,从原材料入库到成品出厂,每个环节都会产生大量数据。通过在设备、生产线部署物联网传感器,FPC 厂实现生产数据的实时采集,涵盖温度、压力、速度等关键参数。利用大数据分析技术,对这些数据进行深度挖掘,能够预测设备故障、优化生产流程。某 FPC 厂通过分析钻孔设备的运行数据,提前发现刀具磨损规律,将刀具更换周期从 “定时更换” 优化为 “按需更换”,降低了 30% 的刀具损耗成本。

人工智能技术的应用为 FPC 生产带来质的飞跃。在质检环节,传统的人工目检效率低、主观性强,难以满足高精度 FPC 的检测需求。而基于深度学习的机器视觉系统,能够快速识别线路短路、开路、瑕疵等问题,检测准确率超过 99%。同时,人工智能算法还可应用于生产排程,根据订单优先级、设备状态、原材料库存等因素,自动生成最优生产计划,使生产线利用率提升 20% 以上。

柔性线路板智能生产离不开数字化管理平台的搭建。FPC 厂通过引入 MES(制造执行系统)、ERP(企业资源计划系统)等管理软件,实现生产、采购、销售等环节的互联互通。管理人员可通过平台实时监控生产进度、库存情况,及时做出决策调整。例如,当原材料库存低于安全阈值时,系统自动触发采购流程,避免因缺料导致的生产停滞,缩短产品交付周期。

.jpg)

FPC 厂在技术革新过程中,还注重与上下游企业的协同创新。与设备供应商合作开发定制化智能设备,与材料厂商共同研发新型柔性基材,以适应智能生产的需求。同时,积极参与行业标准制定,推动 FPC 智能生产技术的规范化发展。

从设备升级到数据驱动,从人工智能应用到数字化管理,FPC 厂正沿着一条清晰的技术革新路径,逐步实现从传统制造向智能生产的跨越。这条道路虽然充满挑战,但随着技术的不断成熟与应用,智能生产必将为 FPC 厂带来更高的生产效率、更稳定的产品质量和更强的市场竞争力。

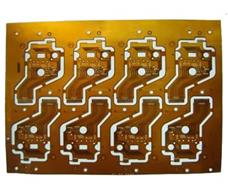

医疗设备控制器软板

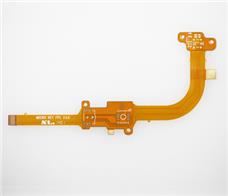

医疗设备控制器软板 数码相机软板

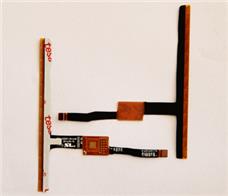

数码相机软板 手机电容屏软板

手机电容屏软板