FPC软板SMT工艺探讨

随着电子产品向短小、轻薄方向发展,相应的便要求电子元器件集成化、微小型化。传统的通孔安装技术(THT)已不能满足要求,新一代的FPC软板贴装技术,即表面贴装技术(SMT)就应运而生。

从广义角度来说,SMT是包括了表面贴装组件(SMC: Surface Mount Component)、表面贴装器件(SMD:Surface Mount Device)、表面贴装印刷电路板(SMB: Surface Mount Printed Circuit Board)、普通混装印刷电路板(印制电路板:Printed Circuit Board)、点胶、涂膏、表面贴装设备、元器件取放系统、焊接及在线测试等技术内容的一整套完整工艺技术过程的统称。

由于SMC、SMD减少引线分布特性影响,而且在印制电路板表面贴焊牢固,大大降低了寄生电容和引线间寄生电感。在很大程度上减少了电磁干扰和射频干扰,改善了高频特性。

这类组件已广泛应用于卫星通信方面的产品中:例如,地面接收卫星信号时需使用的低噪声降频放大器(LNB)等高频产品,另外高频所用的印制电路板,对其特性参数:介电常数X,也有要求,例如,当电路的工作频<109HZ时,通常要求印制电路板基材的X<2.5.实验表明,印制电路板基材的X除了与基材的特性有关外,还与增强材料的含量有关。基材的增强材料含量越高,X值越大,故高频电路用印制电路板基材的增强料含量不能太高,这使得高频电路用印制电路板机械性能不够强,甚至有些高频产品还要求采的印制电路板非常薄,其厚度只有通常印制电路板厚度的1/3,这样的印制电路板就更加易断裂。这一特性会给该类产品的生产带来困难。

下面就这方面问题,谈一谈我们在生产实践中的一些体会及采用的上些手段以克服高频产品所用薄型印制电路板在进行表面贴装生产中易断裂的弱点使这类产品的大批量生产能顺利进行。

表面贴装过程主要包括三个基本环节:涂布焊膏、贴片以及焊接,下面我们重点前二个基本环节。

在进行大批量生产时,我们通常采用全自动印刷机进行印刷的(即涂布焊膏),当印制电路板进入印刷机被涂布焊膏之前,需先固定于印刷机内,印刷机固定印制电路板方式通常有二种:第一种是传送导轨并定位;第二种是传送导轨下方采用真空吸附固定并定位。

对于较薄且易断的印制电路板而言,若在第一种固定印制电路板方式的印刷机中被涂布焊膏,我们会看到印制电路板放入印刷机的传送导轨上进入到适当位置后,两传送导轨会相向夹紧印制电路板,这会引起印制电路板中间部分轻轻凸起。一方面这个夹持力易使印制电路板断裂;另一方面,由于印制电路板中部凸起,使印制电路板整个需涂布面不平。这样会影响到焊膏的涂布质量。

若放在第二种固定印制电路板方式的印刷机中被涂布焊膏,就可避免上述情况,因为这种固定印制电路板方式时,传送导轨是不相向运动,那幺不会对印制电路板两边施加一相向的力,印制电路板中部也就不会凸起,这种印刷机是靠传送导轨下方的真空吸附装置将印制电路板吸附于传送导轨上,印制电路板不会因受到夹紧的外力而折断。

另外,我们会看到印制电路板中间底部是悬空的。为了保证薄型的印制电路板在涂布时,板面平整不弯曲,我们在实际操作时会在真空吸附装置上增加一自制平台以支撑印制电路板。该平台的面积可与印制电路板相匹配,这样就避免了因印制电路板面不平而影响涂布的质量的问题。

为了保证成品率及产品质量,采用上述第二种具有真空吸附固定功能的印刷进行生产。 涂布焊膏之后,就进入到贴片环节。同样印制电路板进入贴片机进行贴片之前,首先需固定于贴片机内。

贴片机夹持固定印制电路板的方式通常也有两种,第一种为贴片平台上传送导轨相向运动夹紧印制电路板。从而固定印制电路板并定位;第二种为传送导轨上装有压紧条,当印制电路板在传送导轨上前进到相应的位置时,导轨上的压紧条则自动压下,将印制电路板两边压在导轨上固定并定位。

无论采用上述哪一种印制电路板固定方式,印制电路板中间底部均无支撑物,形成悬空,若对较薄且易断裂的印制电路板在进行贴片时,随着贴片平台的运动及贴片关的动作,不能完全保证印制电路板面不弯曲。这会影响到贴片位置的准确性,另外第一种印制电路板方式对较薄且易断的印制电路板来说,它使印制电路板两边受到一相向的夹紧力,易造成印制电路板中部凸起,若该印制电路板为拼板时,甚至会导致其拼接处断裂。

为此,我们在实际操作中会采用将印制电路板固定在定制的托盘中,然后将托盘送入传送导轨上,进入贴片机进行贴片,这样印制电路板就不会直接受到导轨给予的外力而导致断裂,而且托盘起到了对印制电路板的支撑作用,在贴片时,避免了因印制电路板无支撑物击变形影响贴片位置的准确性的问题。

采用这种方法,我们要求托盘之间的一致性要好(包括外形、边框、尺寸及涉及印制电路板定位的尺寸)。托盘的一致性好坏,直接影响到贴片位置的准确性。 当然上述方法并不是十全十美的,它同样也存在着某些缺陷。因为采用该方法在托盘制作上要求比较高,除了一致性要求要高外,还有一个问题需解决,即印制电路板的固定问题。所以在托盘制作时还要注意固定印制电路板的方式,既要保证印制电路板在托盘中不能晃动,又要使印制电路板便于取放,这增加了托盘的制作难度及费用。

鉴于这点,我们提出了另一种解决方法,这种方法就是将托盘制成简单的框架,而印制电路板在托盘中的固定,采用真空吸附的方法,这使托盘制作简便了,一致性也较容易保证且印制电路板的取放也很容易,但是该方法需要对现有的贴片机进行稍稍改制。因目前贴片机不带真空吸附固定印制电路板的功能,所以需另外增加一小型真空吸附装置,而且该装置的真空泵开启的动作需与传送导轨夹持固定印制电路板的动作同步。

ps:部分图片来源于网络,如有侵权,请联系我们删除

最新产品

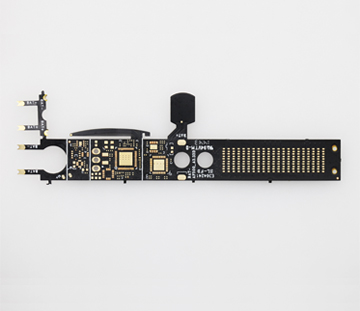

医疗设备控制器软板

-

-

型 号:RS04C00269A

层 数:4

板 厚:0.3mm

材 料:双面无胶电解材料

铜 厚:1/2 OZ

特 点:产品都经过100%烧录测试

表面处理:沉金2微英寸

最小线宽/线距:0.07mm/0.06mm

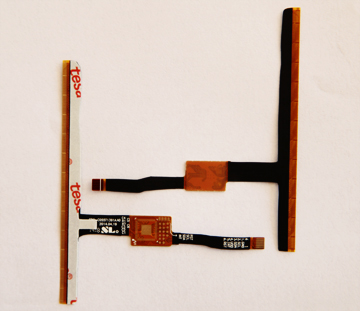

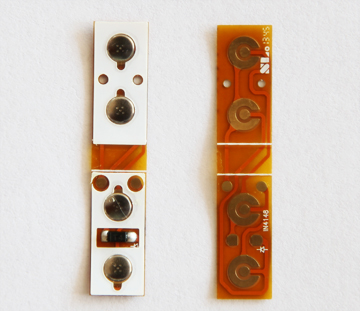

数码相机软板

数码相机软板

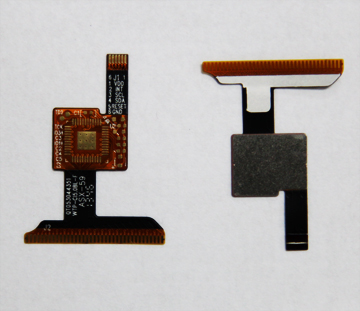

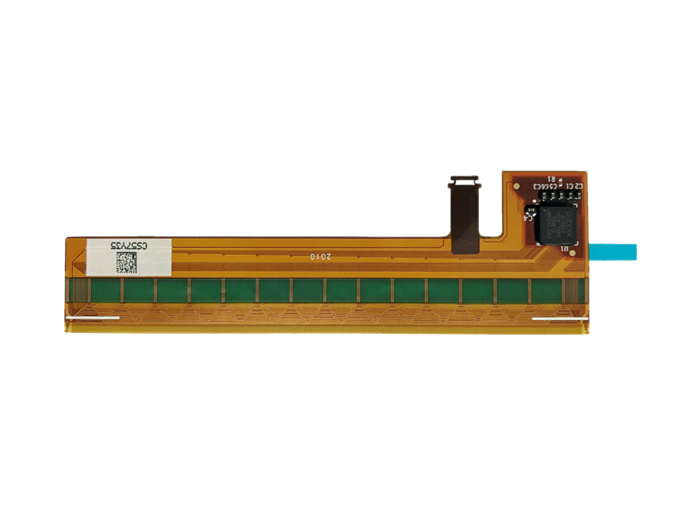

手机电容屏软板

-

-

型 号:RM02C00712A层 数:2板 厚:0.12mm材 料:双面无胶电解材料铜 厚:1/3OZ表面处理:沉金1微英寸最小线宽/线距:0.05mm/0.05mm电磁膜:2面特 点:产品都经过100%烧录测试

手机电容屏软板

-

-

型 号:RS02C00244A层 数:2板 厚:0.12mm材 料:双面无胶电解材料铜 厚:1/3 OZ特 点:产品都经过100%烧录测试表面处理:沉金2微英寸最小线宽/线距:0.07mm/0.06mm电磁膜:2面

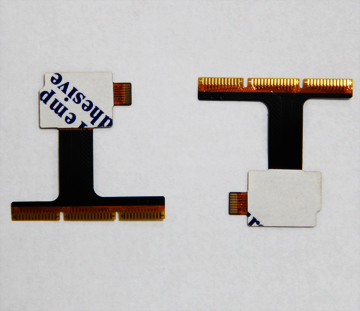

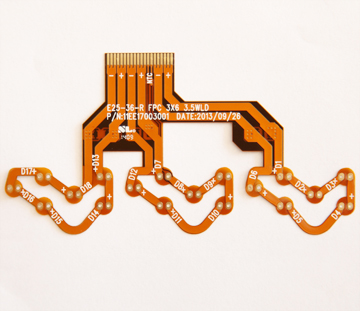

手机电容屏软板

-

-

型 号:RM02C00247A层 数:2板 厚:0.12mm材 料:双面无胶电解材料铜 厚:1/3 OZ表面处理:沉金1微英寸最小线宽/线距:0.07mm/0.07mm电磁膜:2面特 点:产品都经过100%烧录测试

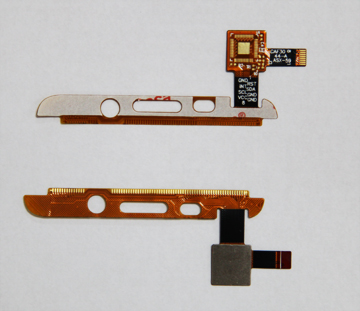

手机电容屏软板

-

-

型 号:RM02C00892A层 数:2板 厚:0.12mm材 料:双面无胶电解铜 厚:1/3 OZ表面处理:沉金2微英寸最小线宽/线距:0.07mm/0.05mm电磁膜:2面其 他:产品都经过100%烧录测试

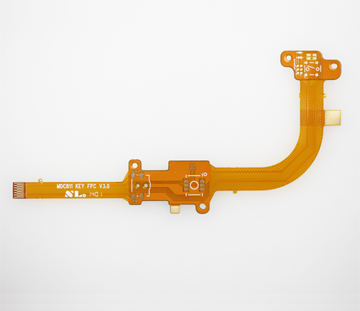

医疗按键软板

同类文章排行

- 2014年中国柔性线路板厂综合排名——有几家是你熟识的呢?

- 柔性电路板|| 2017年度中国电子电路PCB百强企业排行榜

- 指纹模块FPC小编带您一文了解指纹识别,看完全懂了!

- 手机FPC厂之2017年度全球PCB百强企业排行榜

- FPC厂从八个角度让你读懂指纹识别

- 2015年NTI-100全球电路板百强企业排行榜,其中中国大陆上榜企业有34家!

- pcb厂家盘点俄军经典AK系列步枪

- 指纹识别软板之各类FPC在指纹模组中的应用

- fpc软板厂家为你解析黑孔工艺

- 柔性线路板给你推送的最新资讯‖2016中国印制电路板行业50强

最新资讯文章

- 深联5月份铁粉福利大放送,快来看看你上榜了没!

- 柔性线路板行业面临哪些机遇与挑战?

- 艾香传千载,深联赠佳礼 | 一份有温度的端午仪式感

- 智能化深度实践——看深联从传统制造蝶变智能化先锋的传奇!

- 面对复杂多变的市场竞争,FPC 厂如何破局实现持续增长?

- 面对消费电子需求萎缩,软板厂怎样开拓新能源汽车等新兴应用市场?

- 深联的4月份铁粉福利名单火热出炉,速来围观!

- 扫一扫就知道前世今生?看PCB工厂如何用追溯系统实现质量“时光机”!

- 深联电路五一劳动节放假安排来啦!

- 满载而归 | 深联电路2025年慕尼黑上海电子展荣耀收官啦!

共-条评论【我要评论】